In den letzten Jahren ist es für multinationale Logistikunternehmen trendy geworden, ihre Aktivitäten in einigen Bereichen des Güterverkehrs, beispielsweise im Seeverkehr, auszuweiten. Sie schaffen integrierte Systeme, die die gesamte Versanddauer vom Produktionsstandort bis zum Endkunden abdecken. Eine Methode auf Zeitbasis zur Berechnung der Wertschöpfung des Unternehmens zeigt, wie dadurch Ressourcen des Herstellers, des Lieferanten und des Kunden verschwendet werden können.

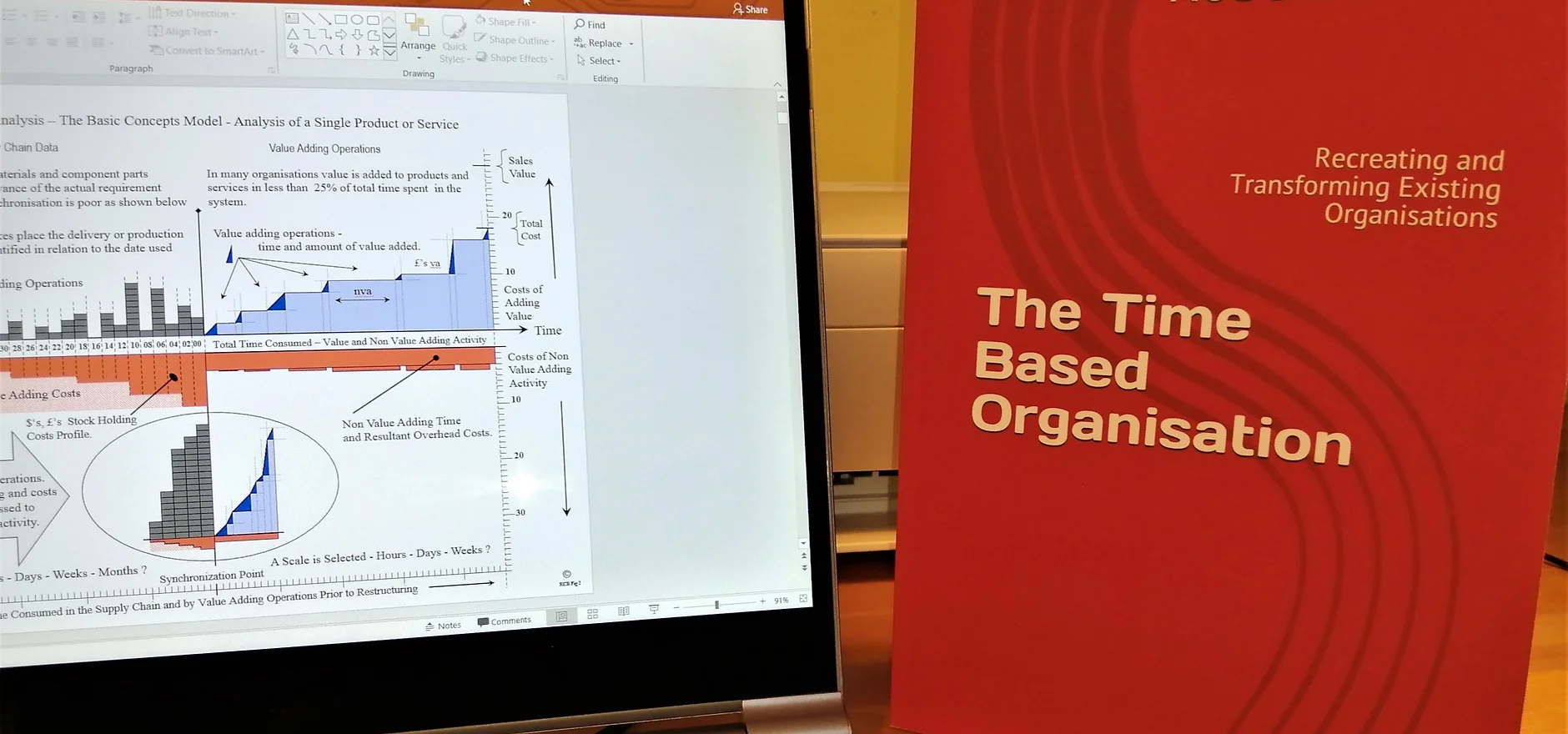

Zeitbasierte Analysen haben gezeigt, dass die Herstellung eines Produkts oder die Bereitstellung einer Dienstleistung in der Regel nur in 15 Prozent der Gesamtzeit vom Anfang der Produktion bis zur Zustellung beim Endverbraucher einen Mehrwert schafft (also wenn dieser Zeitraum beispielsweise 100 Tage beträgt, dann nur in 15 Tagen). Bei Britischen Regierungsinstitutionen beträgt diese Quote lediglich 4 Prozent. Diese schlechte Effizienz deutet darauf hin, dass ein Großteil der Zeit verschwendet wird, schreibt Dr. Bob Barker, Autor von Time Based Organization – Recreating and Transforming Existing Organizations.

Barker berichtet in einem Internetbeitrag über seine Erfahrungen bei großen Unternehmen. Er arbeitete jahrzehntelang daran, das Verteilungssysteme der Unternehmensverwaltungssysteme (ERP/MRP) auf “push” Prinzip so gestaltet werden, wie erwartet wurde, zwar in einer Form, die den Bedürfnissen der Manager und Kunden der Unternehmen entsprach.

In einem amerikanischen Unternehmen hörte er in den 1980er Jahren bis zu seiner Gehirnwäsche zu, dass moderne Unternehmen ohne diese Systeme undenkbar seien. Im Vergleich dazu wuchsen im Laufe der Jahre die Produktbestände immer weiter, die genutzte Lagerfläche vergrößerte sich, Bestellzeiten verzögerten sich und die Beschwerden beim Kundendienst nahmen ständig zu.

ERP-Systeme kosten Unternehmen Milliarden von Dollar, doch die Debatte drehte sich nur darum, welche Algorithmen die besten seien.

Das Unternehmen, für das er arbeitete, wollte sich natürlich nicht von seinem Ressourcenplanungssystem trennen. Daher beschloss Barker, das „Push“ Prinzip durch eine Änderung des ERP auf die „Pull“ Verteilungsmethode umzustellen. Dies führte in kurzer Zeit zu einer Reduzierung der Lagerbestände um 60 Prozent. Deshalb sagt er, dass das Grundprinzip der zeitbasierten Organisation im Allgemeinen eine Operation ist, die auf dem „Pull“ Prinzip basiert.

Die zeitbasierte Analyse zeigt einen Unterschied.

Das „Push“ Produktionsmanagementsystem basiert auf erwarteten Auftragsdaten. Bestimmt Einkäufe basierend auf dem Verkaufsplan. Auf diese Weise können sowohl auf der Input- als auch auf der Outputseite Bestände akkumuliert werden. Unterbrechungen der Lieferketten können ein großes Problem darstellen und die Verkaufspreise werden von der Größe der Fertigproduktbestände beeinflusst. Diese Methode eignet sich für vorhersehbare, große, technologieintensive Unternehmen, die auf Massenproduktion basieren. Der Nachteil besteht darin, dass man große Lagerbestände verwalten muss und die Lieferzeiten relativ unflexibel sind.

Das „Pull“-Prinzip stellt eine direkte Verbindung zwischen Aufträgen und Produktion bzw. Service her. Unternehmen, die diesem Prinzip folgen, produzieren aus dem, was sie auf Lager haben, oder passen ihre Dienstleistungen an die Aufträge an, die sie erhalten. Der Logistikdienstleister kann nicht nur die Bestellungen verfolgen, um Lieferungen rechtzeitig anzupassen, sondern auch den Bestand der zum Verkauf anstehenden Produkte im Regal prüfen, um die verkauften Produkte zu ersetzen, wenn sie noch für den Kunden verfügbar sind. Somit erfolgt die Lieferung auftragsbezogen, d. h. sie eignet sich für kleinere Unternehmen, die mit Kunden zusammenarbeiten, die kleinere Serien schießen. Die Rotationsgeschwindigkeit der Produkte ist höher und die Durchlaufzeit der Produkte ist kürzer.

Die zeitbasierte Analyse der Wertschöpfung des Unternehmens zeigt, dass unter Berücksichtigung der Herstellung- und Transportkosten die Wertschöpfung einer Dienstleistung pro Tag steigern kann, wenn er die Bestellung in kürzester Zeit erfüllt. Dies ist bestimmend in der Flexibilität des Logistikdienstleisters.

Dieses Geheimnis der Effizienz betrieblicher Abläufe geht unter den Bergen von Daten und Kennzahlen großer Unternehmen verloren. Kleinere Unternehmen können jedoch sehen, was da los ist.

logmaster Lagerdienstleistungen

Für unsere Kunden in Ungarn und in der Europäischen Union haben wir ca. 1000 Palettenstellplätze zur Zwischenlagerung Express Sammelgut in unserem Zolllager in der Nähe von Budapest installiert.

Wir bieten Mehrwertdienste auf unserem Zollhof, Versandaufbau für Just-in-Time-, B2C- oder B2B-Lieferungen an jeden ungarischen oder jeden anderen Bestimmungsort in der EU.

Bei Fragen wenden Sie sich bitte an unsere Experten, wir geben Ihnen gerne weitere Informationen.